Fachexpertise: 20+ Jahre Erfahrung zu erfolreichen Umsetzung von

Operational Excellence in Produktion und Office.

Schnelle und nachhaltige Verbesserung von

EBIT, Produktivität, Qualität, Einkaufskosten,

Lieferzeiten, Termineinhaltung, Bestände.

Übersicht: Kompetenzfelder und Umsetzungserfahrungen

Beispiele Projektinhalte und -ergebnisse

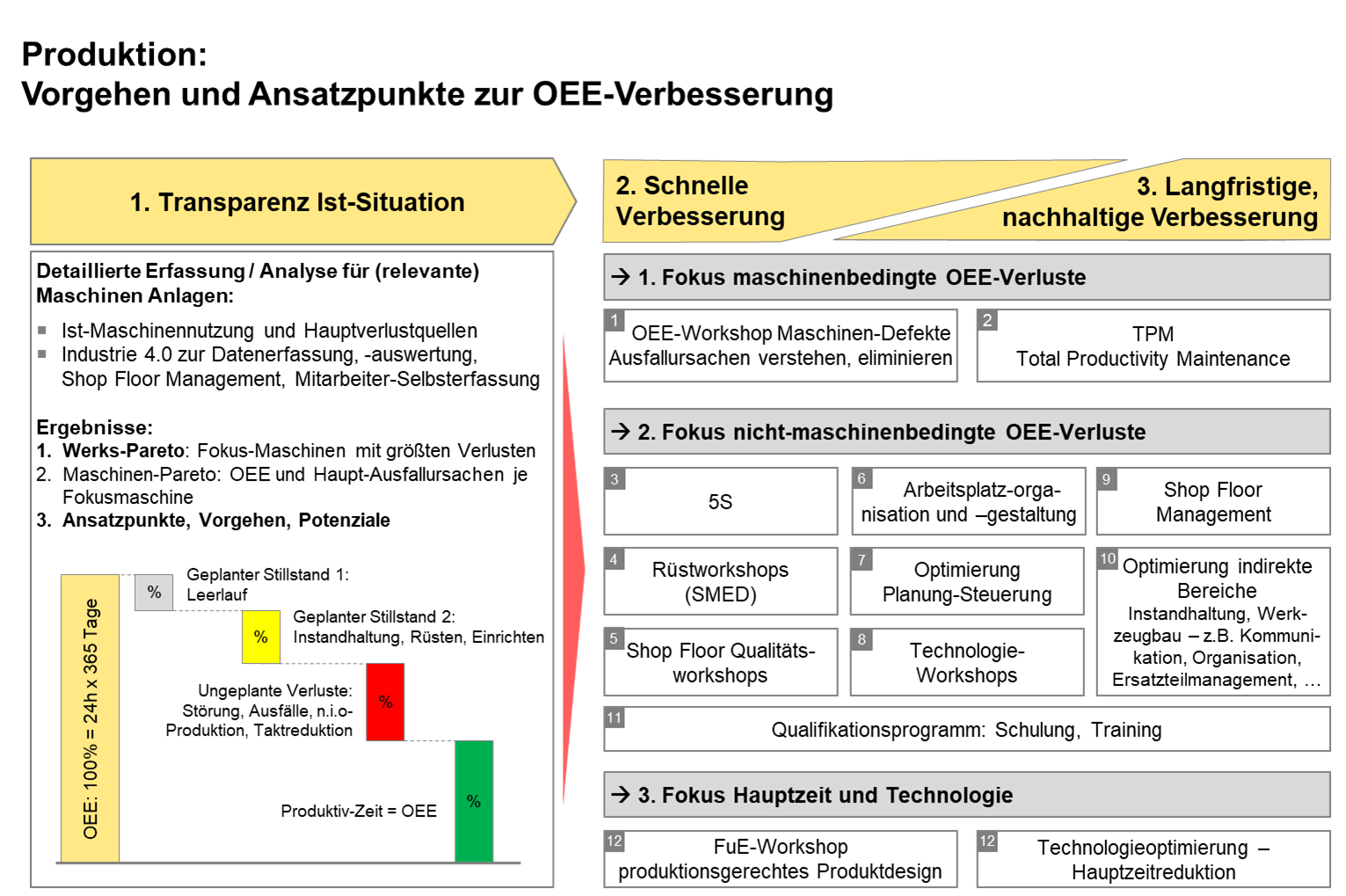

- Haupt-EBIT-Hebel Mitarbeiter- und Maschinenproduktivität: Verschwendung reduziert, Anteile Wertschöpfung erhöht

- Mehrumsatz realisiert bei konstantem Personalstamm /Maschinenausstattung

- Wachstumsbarrieren identifiziert und eliminiert

- Lean Production, Shop Floor Management und Produktivitäts-Messung eingeführt

- Synchrone Flussproduktion: Durchlaufzeiten und Bestände um 60% reduziert durch ziehende Produktion, statt zentralen Push-Produktionsvorgaben

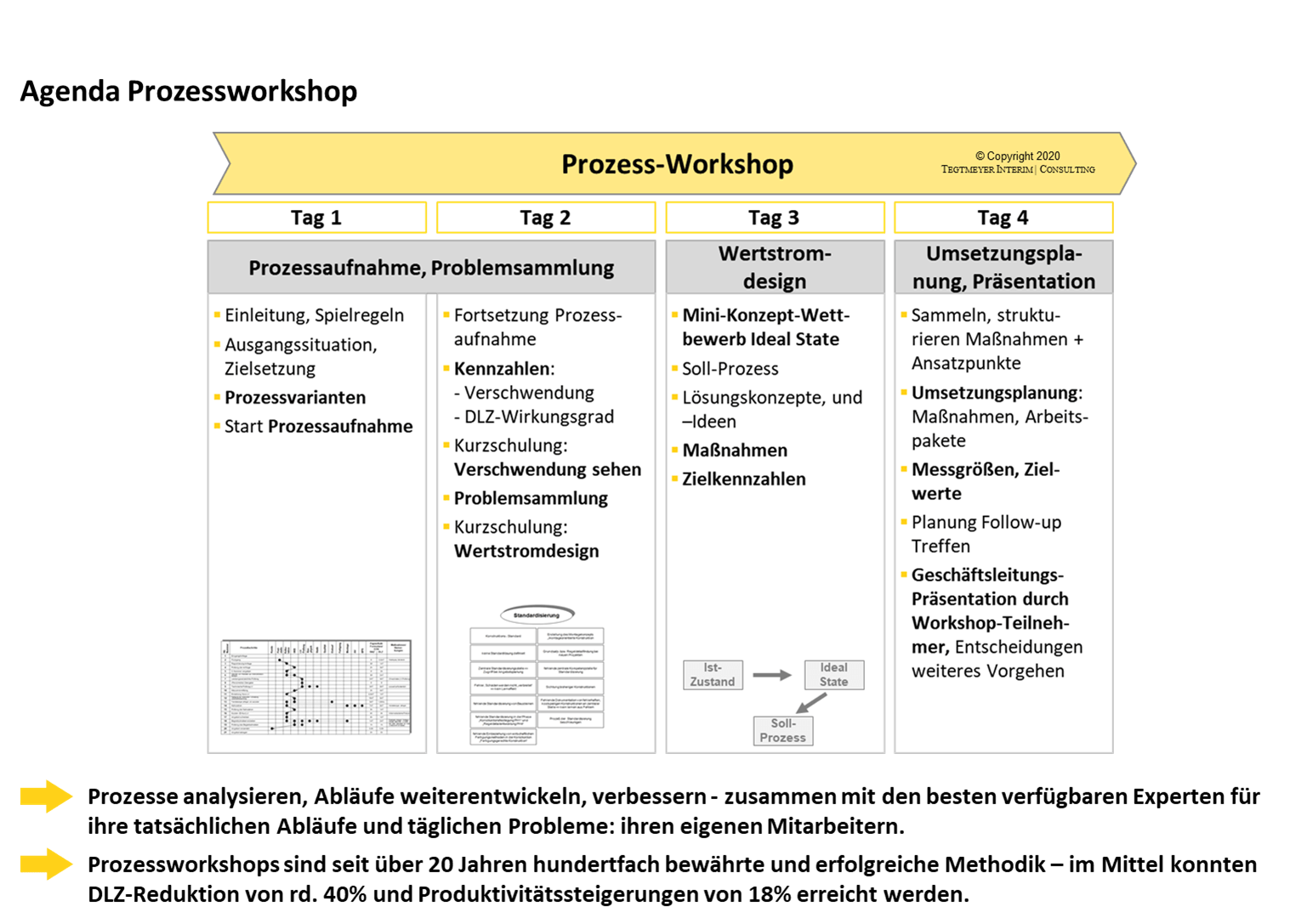

- Workshops – Verbesserung zusammen mit /durch Mitarbeiter:

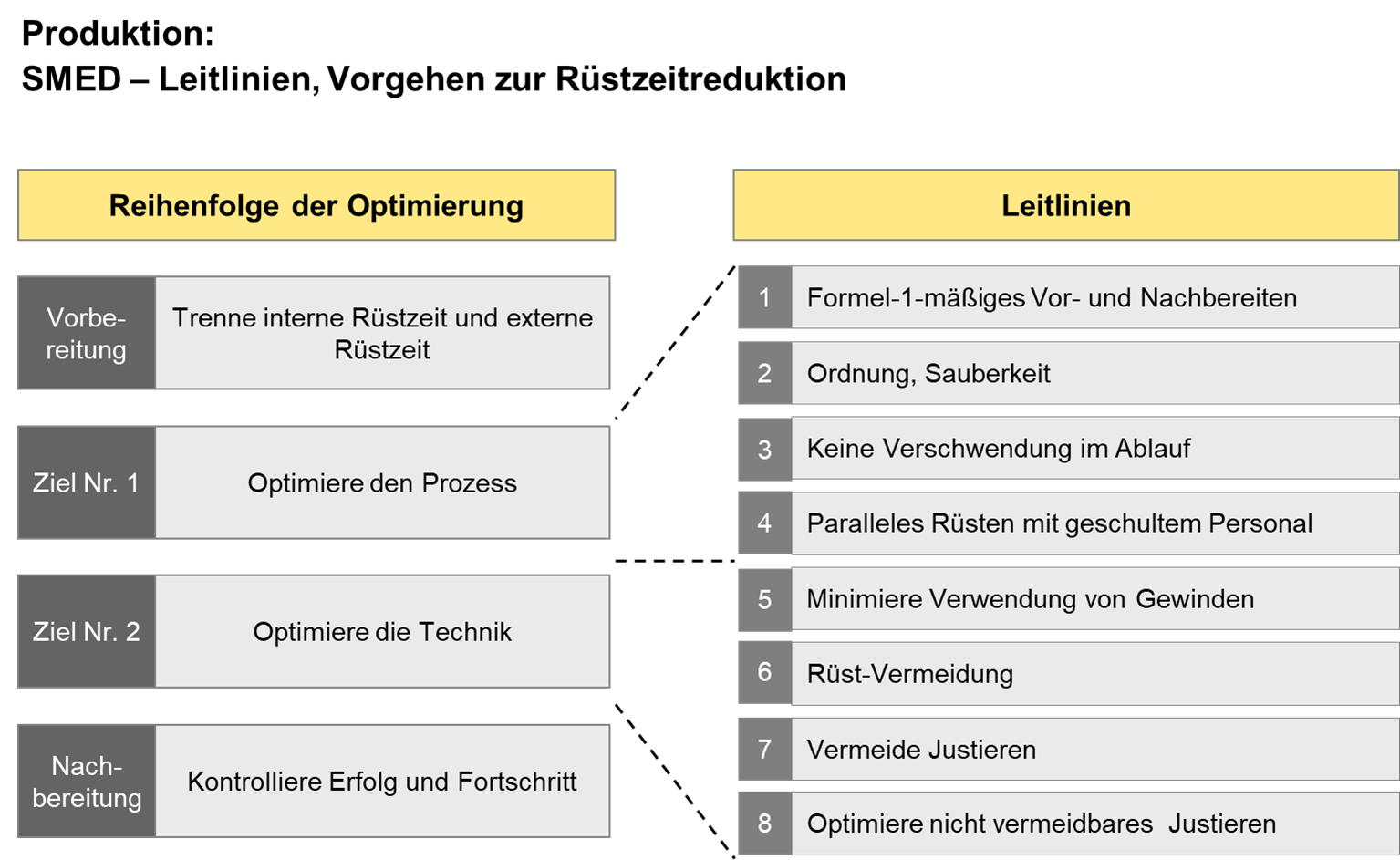

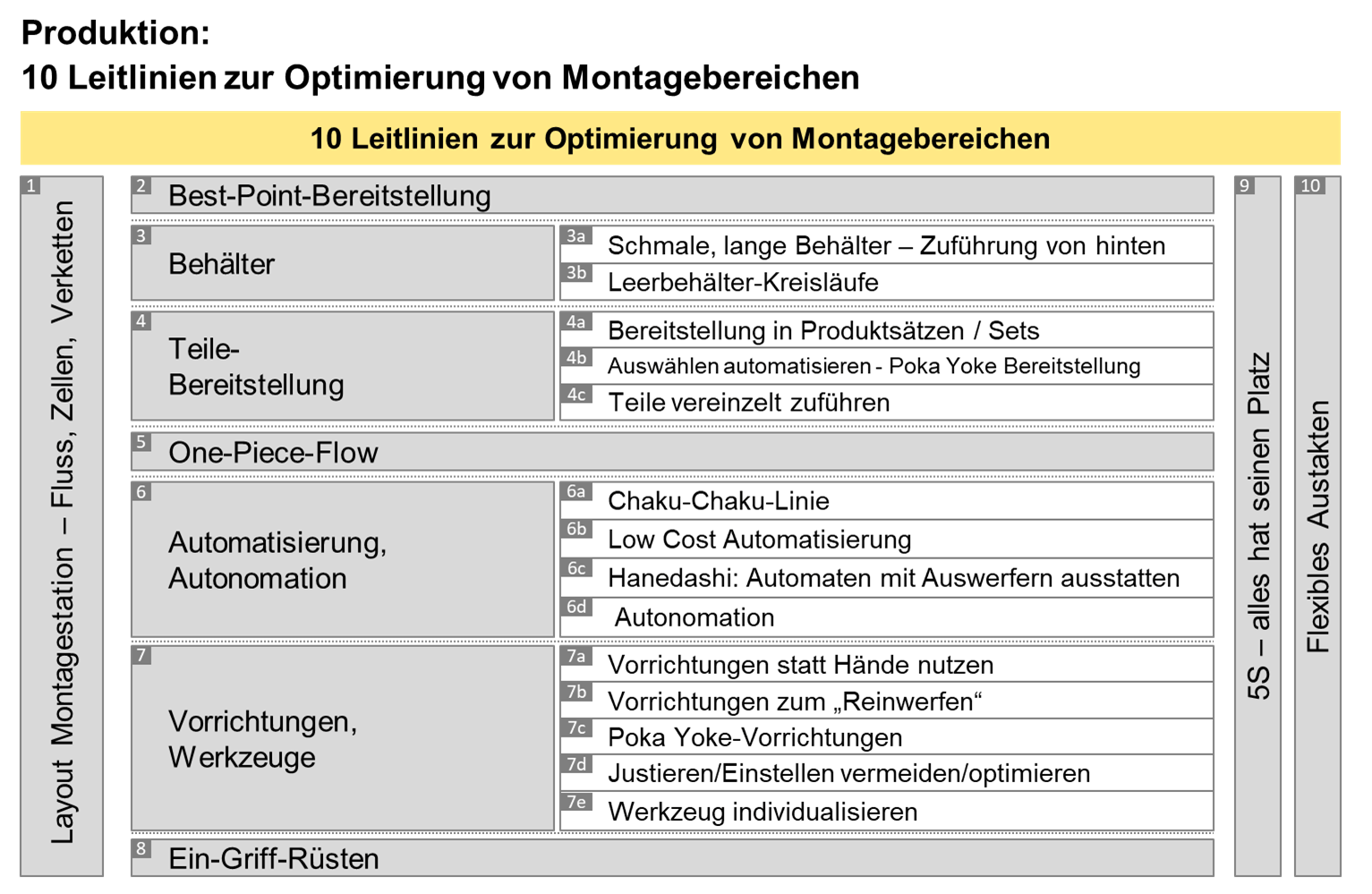

z.B. Arbeitsplatzgestaltung, OEE-/ Maschinenproduktivität, SMED, Produktionslayout/ -logistik, 5S

EBIT:

Steigerung um 2 bis 11 Prozentpunkte

Produktivität Lohnbereiche:

+5% bis +36%

OEE-Steigerung z.B.

von 65% auf 87%

Beispiele Projektinhalte und -ergebnisse

- Lieferzeiten

reduziert, Liefertreue

und Termineinhaltung

deutlich verbessert, logistische Leistungsfähigkeit erhöht (z.B. JIT-Belieferungen realisiert)

- Planungs-Steuerungssysteme optimiert:

kein Frontloading, machbare Planungsvorgaben, Stammdaten korrigiert, Kapazitäts- und Materialkontrolle Angebotserstellung eingeführt, Kundenkommunikation Lieferungen verbessert

- Tägliches Auftragsfortschrittsgespräch:

abteilungsübergreifende, schnelle und konzertierte Identifikation und Reaktion bei Problemen

- Fehlteile reduziert:

ruhige und planbare Prozesse als Fundament für Produktivität in Büros und Fertigung

- Bestandstreiber eliminiert (z.B. Qualitätsprobleme, lange Rüstzeiten, Stammdaten), Bestände deutlich reduziert, Umschlag erhöht

Liefertreue

von unter 40% auf >98%

Bestände:

-8% bis -65%

Fehlteile um bis zu 80% reduziert,

damit zweistellige Durchsatzsteigerung realisiert

Beispiele Projektinhalte und -ergebnisse

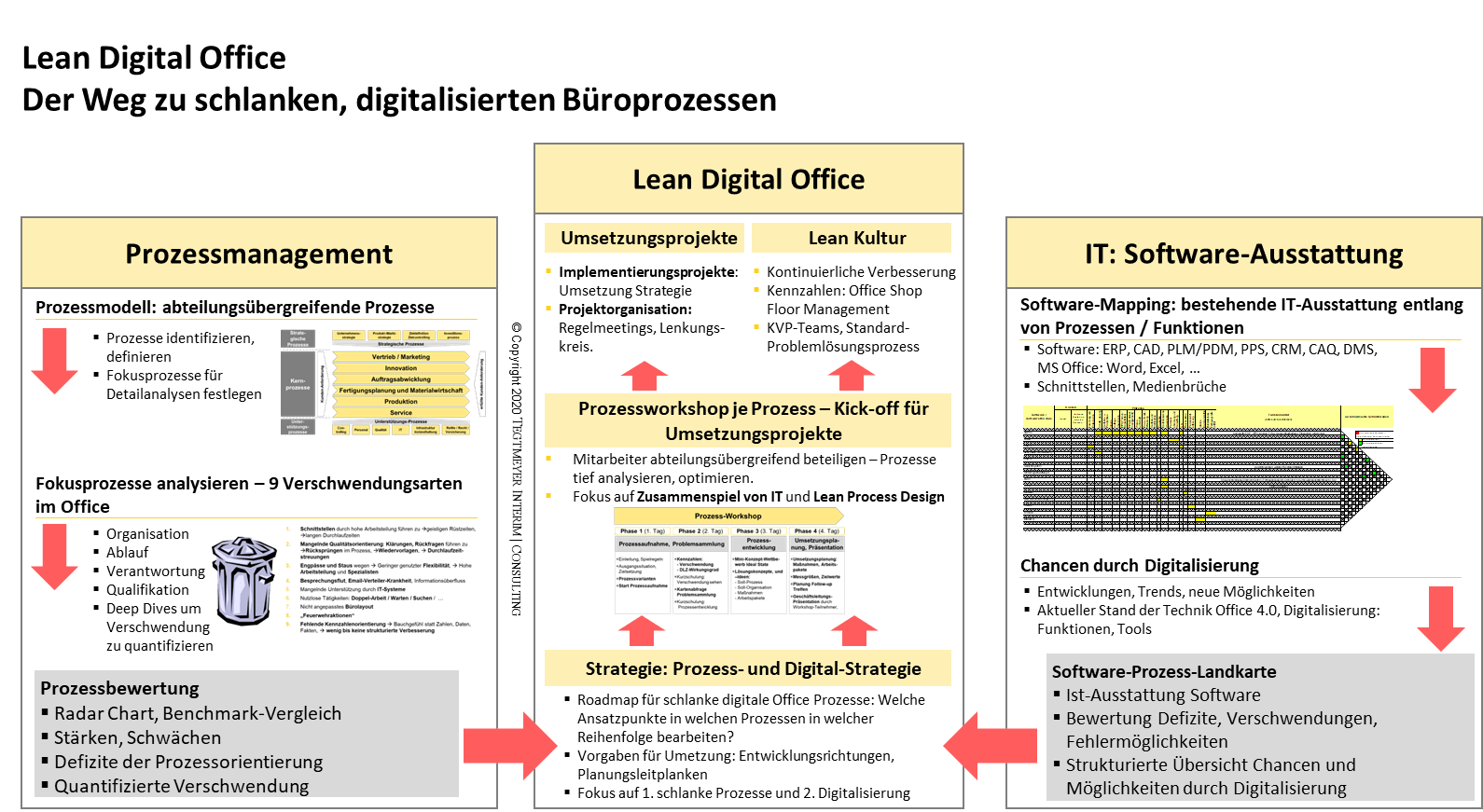

- Zusammenarbeit über Abteilungsgrenzen und Bereiche hinweg verbessert:

Verschwendung eliminiert, Durchlaufzeiten deutlich reduziert

- Clevere und wirtschaftliche Digitalisierungs-Lösungen

im Einsatz, z.B. Tablets Vt-Außendienst zur Auftragserfassung, IT-Tool zur Tourenplanung, OCR unterstützt bei Auftrags-Erfassung, Simulationstool Kapazitätsplanung erlaubt valide Lieferzeitaussagen

- Integrierte IT-Systeme

schaffen nahtlosen Prozess Auftragsabwicklung

von Angebot bis Erstellung FAUF und Überwachung Produktionsfortschritt. Reduktion manueller Aufwand um mehr als 50%.

- PLM-System und Variantenkonfiguration

reduzieren Durchlaufzeit Office um 75%, Kapzitätsbedarf je Konfigurations-Auftrag um mehr als 1/3

- Verlässliche Termine, bessere Qualitätsleistungen, Qualität der Dienst-/ Serviceleistungen ermöglichen harte, durch Kunden wahrgenommene Wettbewerbsvorteile

und waren Basis für Umsatz-/ Margen-wachstum

- Prozessorientierung realisiert:

Prozessverantwort-liche, Prozess-Kennzahlen, Prozess-KVP-Teams

- Externe und unternehmensinterne Kunden-Lieferanten-Orientierung

- Beispiele Methoden und Werkzeuge: Prozessmodelle, crossfunktionale Prozessworkshops z.B. Auftragsabwicklung und Produkt-Entstehungs-Prozess, Office-Shop Floor Management, Regelmeetings Neuproduktanlauf, Kundenprojekt-Management, 5S und Standards, Regel-Agenda

Produktivität Office-Prozesse:

+10% bis +32%

Durchlaufzeit Office:

bis zu -75%

Order Center-Organisation etabliert

Mitarbeiterzufriedenheit gesteigert

Kundenbindung nachhaltig verbessert

Projektbeispiele

Auftragsabwicklungsprozess AAW

Auftragsabwicklungsprozess AAW

- Prozessworkshops und Prozessorganisation: Prozesskennzahlen, Office-Shop-Floor-Management, KVP (Objektmöbel, 700 MA)

- Optimierung Prozess Auftragsabwicklung

Prozessworkshop, Kundenprojektmanagement, Angebotsverwaltung, Kalkulationsschema und Zuschlagssätze (Blechbearbeitung, 340 MA)

- Lean Office-Einführung, Prozessgestaltung/

-verbesserung (Maschinenbau, 200 MA) - Segmentiertes Order Center, 14 Arbeitspakete zur Prozessverbesserung (Objektmöbel, 700 MA)

- Reorganisation Auftragsabwicklung, Optimierung des Kunden-Projektmanagements (u.a. Terminplanung, Standard-Meetings und -dokumentation) bei einem Maschinenbau-Unternehmen

- Prozessorientierte Reorganisation bei einem Finanzdienstleister

- Seit 2010: Referent 2-Tagesseminar Lean Office

- Seit 2013: Lehrbeauftragter Vorlesung Geschäfts-prozessmanagement und Lean Administration, FH Landshut

Projektbeispiele

Produktentstehungsprozess PEP

Produktentstehungsprozess PEP

- Organisationstrukturen FuE-Bereich

bei einem mittelständischen Maschinenbau-Unternehmen

- Reengineering Produktentstehungsprozess:

Methodeneinsatz und Quality Gates im PEP

bei einem KMU (Maschinenbau) - Komplexitätsmanagement:

Reduktion Produktvarianten, Komplexitätsbeherrschung durch Produktkonfigurator

und atomatisierte Abwicklung von Variantenaufträgen (verschiedene Kunden und Produkte)

- Einführung von PLM-System

Beispiele Projektinhalte und -ergebnisse

- Qualitätsleistungen intern/extern deutlich und nachhaltig verbessert: bessere Kundenbindung, drohende Kundenabwanderung verhindert

- Qualitätskosten reduziert durch Stärkung/Aufbau präventiver, statt reaktive Qualität. Realisiert z.B. durch Prozessauditierung, Prozessfähigkeits-Studien, Regelkarten, Design-/ Prozess-FMEA, Lieferanten-Q-Workshops und Lieferanten-Entwicklung

- Shop Floor Qualitätssystem aufgebaut: vollständige Fehlererfassung (Fehler-Sammelkarten), Q-Kennzahlen, Visualisierung auf Shop Floor Boards, Q-Zirkel, Schicht-Startmeetings, Q-Workshops und Q-Projekte

- Q-Projekte: Lösung priorisierter Q-Abweichungen

- Q-Projekte organisiert, moderiert, Umestzungskontrolle - Strukturiertes Vorgehen als Erfolgsfaktor: methodischer Q-Problemlösungsprozess geschult und gelebt im Einsatz

Reduktion Kundenreklamationen:

-10% bis -42%

-10% bis -42%

Kosten Qualitäts-Abweichungen:

-25% bis -68%

Anzahl Fehlermeldungen: -75%

Beispiele Projektinhalte und -ergebnisse

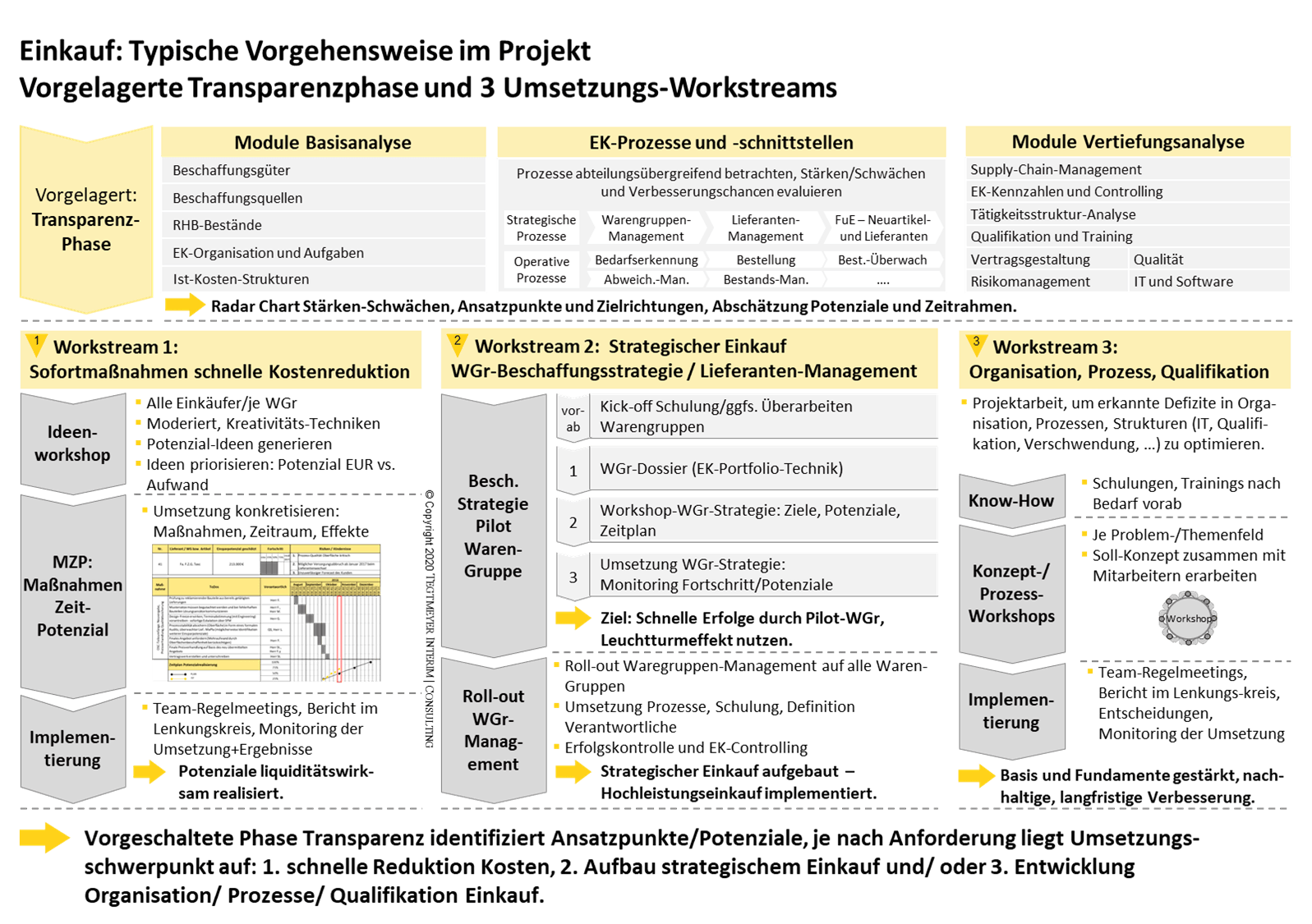

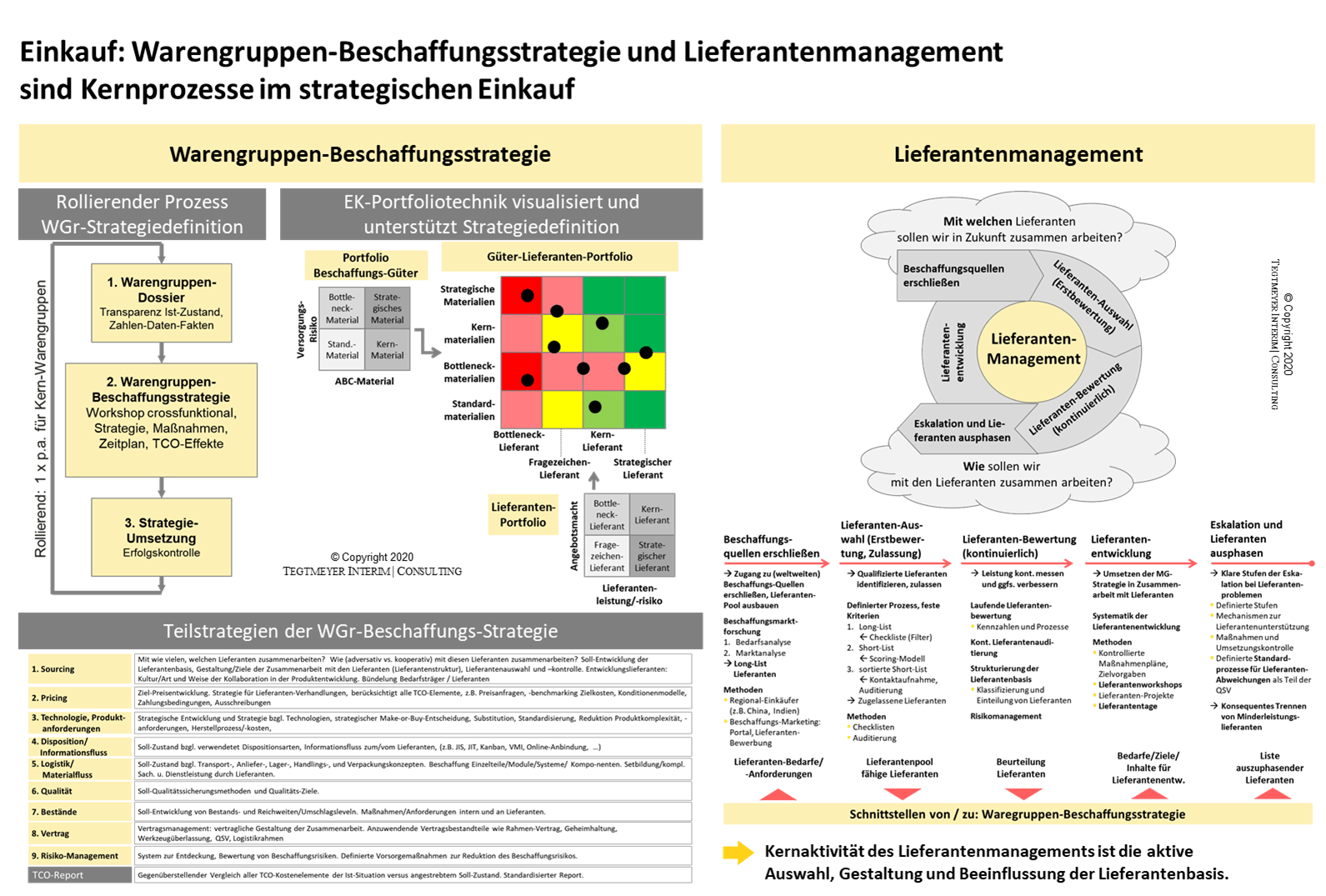

- Hoher Einfluss auf Unternehmenserfolg: EK beeinflusst große Teile der gesamten Kosten, Zugang zu fähigen Lieferanten/Lieferanten Know-How als Wettbewerbsfaktor und EBIT-Treibergröße

- Strategischer EK aufgebaut, Mitarbeiter geschult und Prozess Warengruppen-Strategie installiert: Warengruppen-Dossier, Workshop Beschaffungs-Strategie (Ziele, Zeitplan, Maßnahmen), Controlling

- Total-Cost-Fokus anstatt nur EK-Preis: Maßnahmen z.B. LCC-Sourcing, Vertragsmanagement, Online-Anbindung, C-Teile-Dienstleister, Anfragen/ Ausschreibung/ Lieferanten-Workshops Qualität/ Logistik / Herstellkosten, Herstellkosten-Workshops mit Lieferanten

- Lieferantenmanagement aufgebaut: Lieferanten-Auditierung, -zulassung, -bewertung, -entwicklung, -Workshops, Eskalationsprozess und Lieferanten–Phase out

- Lieferanten-Workshops

- Beispiele Ergebnisse:

WBZ -65%, WB-Losgrößen -50%, Herstellkosten -12%, Qualität verbessert

-3% bis -17%

Kapitalbindung RHB-Bestände:

-10% bis -75%

-10% bis -75%

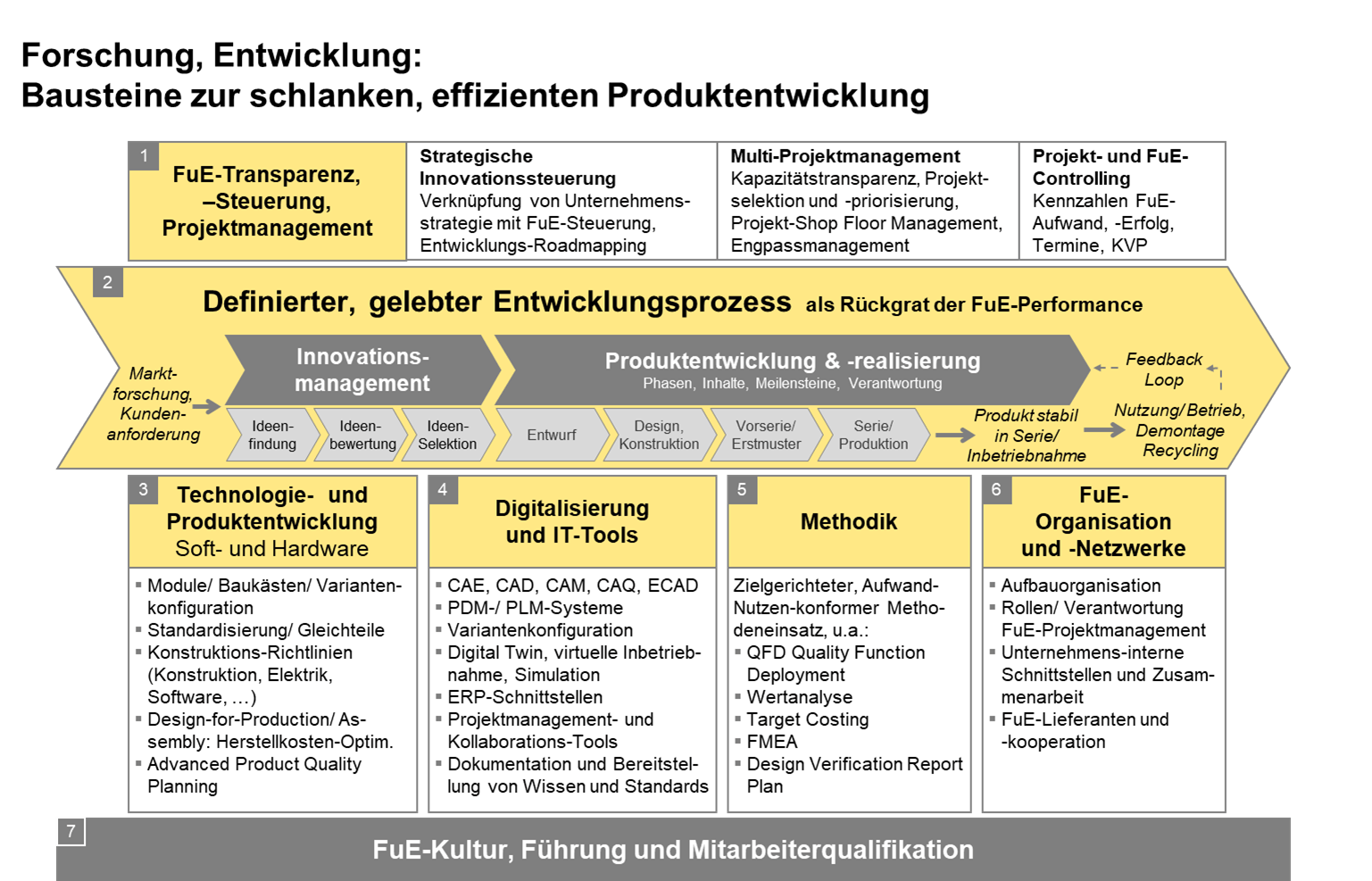

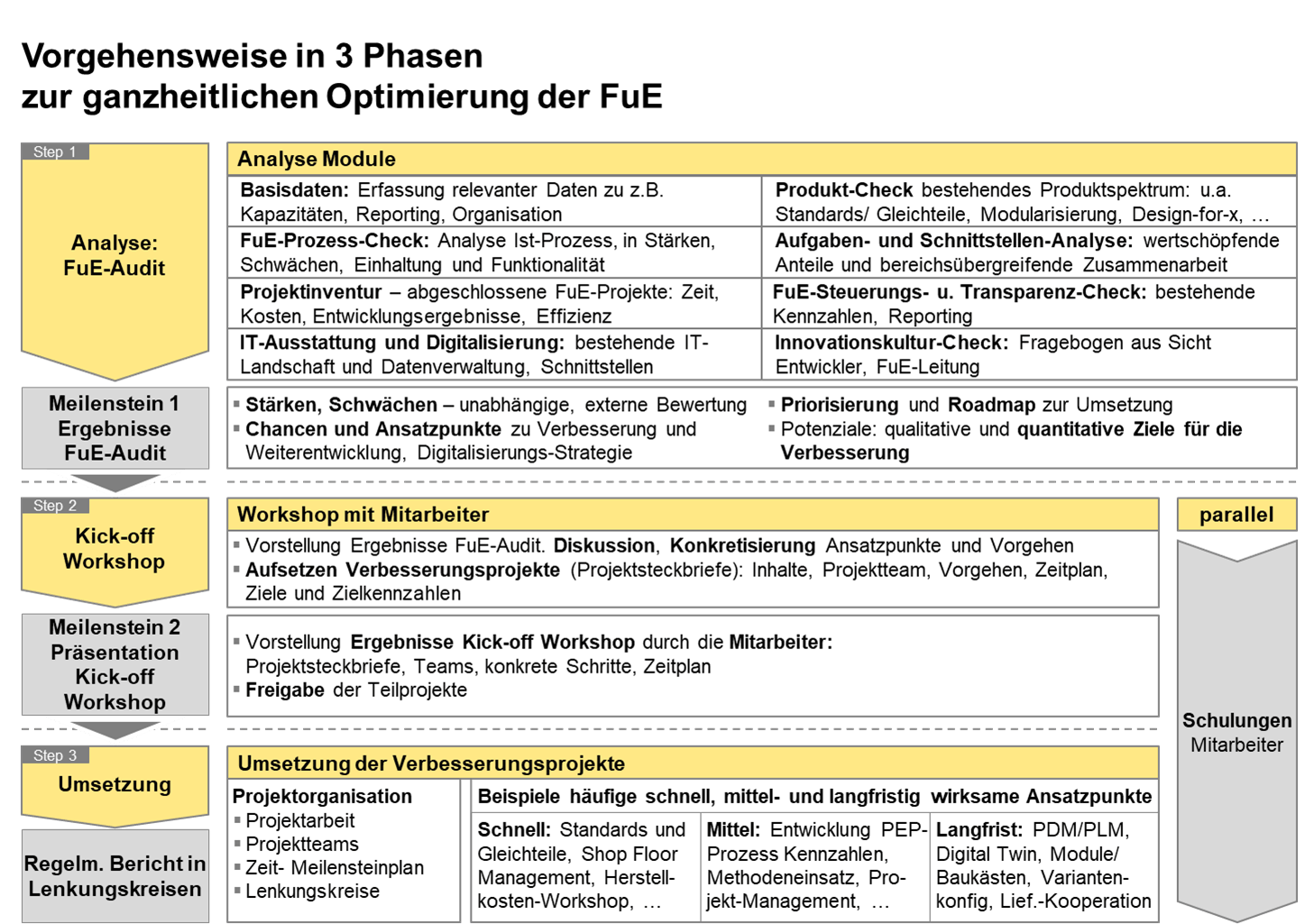

Beispiele Projektinhalte und -ergebnisse

- Reengineering Entwicklungsprozess: gelebte, differenzierte Standards je nach Komplexität Entwicklungsobjekt, definierte Meilenstein-Gates und Bewertungskriterien, gezielter Aufwand-Nutzen-gerechter Methodeneinsatz

- Digitaler Zwilling und virtuelle Inbetriebnahme erzielen hohen ROI : Ausgaben für Software und Mitarbeiterstunden für Simulation werden mehrfach kompensiert durch reduziertes Trouble Shooting bei der internen Inbetriebnahme und Aufbau der Maschine beim Kunden

- Komplexitäts-Reduktion und –beherrschung:

Aufbau

Variantenkonfiguration

und

PLM-System

reduzieren Auftragsdurchlaufzeit um 2/3, steigern

Effizienz Auftragsabwicklung

für konfigurierbare Produkte um

75%

- Digitale Prozesskette von CAD-Entwurf bis CNC-Maschine: durchgängiges System eliminiert Aufwand und Fehlerquellen durch manuelle Schnittstellen und Datenübertrag. Effekte: Aufwand Arbeitsvorbereitung für Erstellen Arbeitspläne/ NC-Programme: -50%, OEE-Steigerung in der Produktion durch Reduktion Fehler um ca. 9 Prozentpunkte

- Design-for-Manufacturing:

crossfunktionale Workshops

Herstellkosten-optimiertes Produktdesign

erzielen HK-Effekte um bis zu 27%

, reduzieren produktionsbedingten Ausschuss um bis zu 80%

- FuE-Shop Floor Management:

Project-Board und tägliches Regelmeeting zur Projektsteuerung und Überwachung. Reißleine-Prinzip und schnelle Problemlösung

verbesserten Termintreue Entwicklungsprojekte um mehr als 75%

- Multiprojektmanagement:

Tätigkeits- und Zeiterfassung der FuE-Mitarbeiter für Kapazitäts-Transparenz, kapazitätsgesteuerte Projekteinplanung

reduziert mittlere Projektdauer um fast 50%, Projekt-Shop-Floor Management und KVP

verbessern FuE-Effizienz

aufgrund deutlich reduzierter Reibungsverlusten um ca. ¼

- Innovationsprozess:

Workshop zum Aufbau eines strukturierten Innovationsprozess mit klaren Selektionskriterien und –mechanismen zur Verbesserung Innovationsfähigkeit

- Forcieren Einsatz

Gleichteile

und

Wiederverwendungsgrad

FuE-Shop Floor Management und KVP des Entwicklungsprozess verbessert FuE -Effizienz

um ca. 25%.

um ca. 25%.

Herstellkosten durch Workshop

produktionsgerechtes Produktdesign um 27% gesenkt.

produktionsgerechtes Produktdesign um 27% gesenkt.

Termintreue FuE-Projekte

deutlich verbessert.

deutlich verbessert.

Beispiele Projektinhalte und -ergebnisse

- Shop Floor Management (Boards und Regelmeetings) aufgebaut und in täglicher Anwendung: Probleme werden belastbar mit Zahlen-Daten-Fakten identifiziert, priorisiert, adressiert

- Methodisches Vorgehen in der Problemlösung: identifizierte Probleme werden mit geschulten Standard-Methoden (z.B. 5S, SMED, VSM, Q-Work-shop, Ishikawa, Spaghetti-Diagramm, Ursachenbaum, …) adressiert und durch Kennzahlen überwacht eliminiert

- Wissenspyramide aufgebaut: breites Lean Basiswissen (alle Mitarbeiter), Standort-Lean-Methodenexperten (z.B. SMED, 5S, VSM) und Unterstützung durch zentrales Expertenwissen (z.B. Prozessfähigkeitsstudien)

- Lean Kultur: Verbesserung als normaler Teil der täglichen Arbeit

wird kontinuierlich fortgesetzt, auch nach Projektende

Kontinuierliche Verbesserung durch Produktionssystem-Methoden auch 4 Jahre nach Projektende im Einsatz

Lean Kultur: kontinuierliche Verbesserung KVP, Shop Floor Management SFM, Produktionssystem, Wissenspyramide

Beispiele Key Projects zum Thema Projektmanagement Verbesserungsprojekte

- Vorinsolvenzliche Sanierung als interimistischer COO: Organisation, Management und Überwachung aller laufender Verbesserungs-Aktivitäten. 6 Projekte mit >25 Arbeitspaketen und insgesamt 80 Projekt-Mitarbeitern

- Projektorganisation operative Sanierungs-maßnahmen:

Definition operative Maßnahmen, Verdichtung zu Teilprojekten, Bewerten operative und finanzielle Effekte und Umsetzungszeiträume

- Weiterentwicklung Projektorganisation laufender Verbesserungsprojekte bei einem Maschinenbau-Unternehmen:

Herausforderung: sehr (zu) viele parallele Projekte, sehr langsame Umsetzung, Projekte „entschlafen sanft“. Vorgehen: Ist-Inventur lfd. Projekte und Stati, Priorisierung und Kapazitäts-Planung, Aufbau Umsetzungsprojekt-Organisation und Lenkungskreis

Gute Konzepte und Ideen ohne tatsächliche Umsetzung sind Verschwendung:

Eine effiziente, schlagkräftige Projektorganisation schützt Projekte vor Kannibalisierung durch das Tagesgeschäft und sichert die tatsächliche, erfolgreiche Umsetzung ab.

Interimistische Begleitung und Unterstützung mit Fokus auf Umbruch- und Krisensituationen

- Technischer Geschäftsführer

- CRO

- COO

- Produktions- / Betriebsleiter

Beispiele: realisierte Verbesserungen

- EBIT-Verbesserung: +8-Prozentpunkte

- Personalproduktivität: +15%

- Fehlermeldungen und Q-Kosten: -40%

- Liefertreue von 53% auf 93%

- Durchsatzsteigerung Produktion +40% ermöglicht